在金屬材料加工行業(yè)中,材料的堆放與管理是生產流程中的關鍵環(huán)節(jié),直接影響著生產效率、成本控制、工作安全以及產品質量。合理的堆放不僅能優(yōu)化空間利用率,還能減少材料損耗、避免安全事故,并確保加工過程的順暢進行。

科學規(guī)劃堆放區(qū)域至關重要。應根據(jù)金屬材料的種類、規(guī)格、重量和加工狀態(tài)進行分區(qū)。例如,將原材料、在制品和成品分開存放;對不同材質的鋼材、鋁材、銅材等分類堆放,防止相互污染或化學反應。區(qū)域劃分需考慮物流動線,確保存取方便,減少搬運距離和時間。重型材料應置于承重能力強、地面平整的區(qū)域,并配備專業(yè)的貨架、托盤或墊木,以避免地面潮濕導致銹蝕或變形。

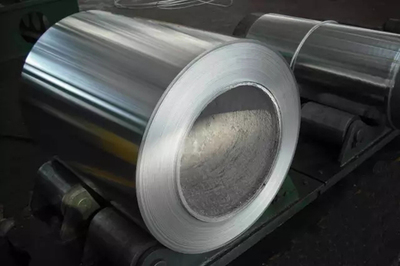

選擇適當?shù)亩逊欧绞侥軜O大提升效率。對于板材、管材、型材等不同形態(tài)的材料,應采用不同的堆放方法。板材常采用立式或平放于專用架子上,防止彎曲;管材和棒材可使用層架或V型架,保持穩(wěn)定;小型零部件則可使用料箱、周轉筐進行整理。推行“先進先出”原則,通過清晰的標識系統(tǒng)(如標簽、顏色編碼)記錄材料的入庫時間、規(guī)格、批次等信息,確保庫存周轉有序,避免材料長期積壓導致老化或過時。

安全是金屬材料堆放的核心考量。堆放高度需嚴格控制在安全范圍內,防止坍塌風險;堆與堆之間應留出足夠通道,便于人員檢查和設備操作。對于易燃易爆的金屬材料(如鎂合金),必須隔離存放并配備消防設施。加強員工培訓,提升其對堆放規(guī)范和安全規(guī)程的認識,定期檢查堆放狀態(tài),及時排除隱患。

現(xiàn)代技術也為金屬材料管理提供了新思路。引入倉儲管理系統(tǒng)(WMS)或物聯(lián)網技術,可以實時監(jiān)控庫存量、跟蹤材料位置,實現(xiàn)自動化存取和數(shù)據(jù)分析。這不僅減少了人工誤差,還提高了響應速度,使加工計劃更加精準。

金屬加工材料的堆放與管理是一門融合了空間規(guī)劃、安全工程和信息化手段的綜合性學問。通過科學布局、規(guī)范操作和持續(xù)優(yōu)化,企業(yè)不僅能提升生產效率,還能降低運營成本,為高質量加工奠定堅實基礎,在競爭激烈的市場中贏得先機。