精密機械加工是一種高精度的制造技術,廣泛應用于航空航天、醫(yī)療器械、汽車制造等領域。它涉及多種工藝和金屬材料的知識,是工業(yè)制造的核心部分。以下將詳細介紹精密機械加工的基本概念、常見工藝以及金屬材料加工的關鍵知識。

一、精密機械加工的基本概念

精密機械加工是指通過機床等設備,以高精度、高效率的方式對工件進行切削、成型或表面處理的過程。其核心目標是實現(xiàn)尺寸精度、形狀精度和表面質(zhì)量的嚴格控制,通常公差范圍在微米級別。加工過程需考慮材料特性、刀具選擇、機床性能以及環(huán)境因素(如溫度控制),以確保最終產(chǎn)品的可靠性和耐用性。

二、常見的精密機械加工工藝

- 車削:使用車床對旋轉工件進行切削,適用于圓柱形零件的加工,如軸類和套筒。其精度依賴于刀具幾何參數(shù)和進給速度的控制。

- 銑削:通過銑床的多刃刀具對工件進行多方向切削,常用于平面、槽和復雜曲面的加工。數(shù)控銑床可實現(xiàn)高精度編程,提高生產(chǎn)效率。

- 磨削:利用砂輪對工件表面進行精加工,以達到極高的表面光潔度和尺寸精度,常用于硬質(zhì)材料的最終處理。

- 鉆削和鏜削:用于孔加工,鉆削適用于初加工,而鏜削可提高孔的精度和圓度。

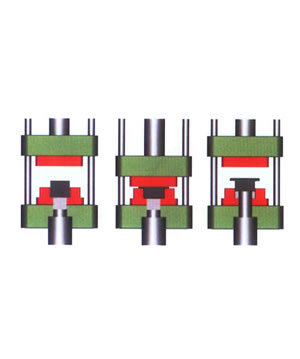

- 電火花加工(EDM):通過放電腐蝕材料,適用于硬質(zhì)或復雜形狀的金屬加工,如模具制造。

- 激光加工:利用高能激光進行切割、焊接或表面處理,具有非接觸、高精度的優(yōu)點。

這些工藝通常結合計算機數(shù)控(CNC)技術,實現(xiàn)自動化控制,減少人為誤差,提升加工一致性和復雜性。

三、金屬材料加工的關鍵知識

金屬材料的選擇和處理直接影響加工效果和產(chǎn)品性能。常見的金屬材料包括:

- 鋼材:如碳鋼、合金鋼和不銹鋼,具有高強度、耐磨性,但加工時需控制切削速度和冷卻,以防止變形和硬化。

- 鋁及鋁合金:輕質(zhì)、易加工,常用于精密部件,但需注意刀具選擇和潤滑,避免粘刀。

- 銅及銅合金:導電性好,加工時易產(chǎn)生毛刺,需精細刀具和慢速進給。

- 鈦合金:高強度、耐腐蝕,但加工難度大,要求專用刀具和冷卻液,以防止熱影響區(qū)變形。

在加工過程中,需考慮材料的機械性能(如硬度、韌性)、熱性能(如熱導率)和化學性質(zhì)。關鍵知識包括:

- 刀具選擇:根據(jù)材料硬度選用合適的刀具材料(如硬質(zhì)合金、金剛石),并優(yōu)化刀具幾何角度。

- 切削參數(shù):合理設置切削速度、進給量和切削深度,以平衡效率與精度,減少刀具磨損和工件變形。

- 冷卻與潤滑:使用切削液降低溫度、減少摩擦,提高表面質(zhì)量并延長刀具壽命。

- 熱處理:加工前后可能需進行退火、淬火等處理,以調(diào)整材料性能,如消除內(nèi)應力或提高硬度。

- 質(zhì)量檢測:采用三坐標測量儀、光學顯微鏡等工具,確保加工尺寸和表面粗糙度符合標準。

精密機械加工和金屬材料加工是一個多學科交叉的領域,要求操作者掌握機械原理、材料科學和數(shù)控技術。通過優(yōu)化工藝和材料處理,可以實現(xiàn)高效、高精度的生產(chǎn),滿足現(xiàn)代工業(yè)的苛刻需求。不斷學習新技術和材料知識,是提升加工水平的關鍵。